2021年中国5G+工业互联网大会将于11月19日至21日在武汉举行。大会召开前夕,记者跟随“5G+工业互联网”媒体采访团走访了湖北省多家工业制造企业。5G+工业互联网正在更广范围、更深程度、更高水平上不断融合创新,为千行百业赋能升级。

晴天一身灰,雨天一脚泥,这是许多老武钢人的回忆。过去炼钢需要在灼热地炙烤下进行人工锻造,现在的新武钢人则可以动动手指、一键炼钢。在武汉钢铁有限公司热轧厂2250生产线上,温度高达1550摄氏度的通红的钢坯有序地穿梭在轧机间,它们将轧制成不同规格的钢卷。经过智能化改造后,全程作业无一人参与。

武汉钢铁有限公司热轧厂2250生产线无人化生产

武汉钢铁有限公司总经理敖爱国告诉记者,公司从2019年开启智慧制造全面革新,实现了远程炼钢、一键炼钢、智慧运输、智慧巡检,部分生产现场实现了少人化乃至无人化。今年武钢有限还与联通合作建设5GC核心专网,推进企业向智能高效、环保安全工厂转型。

敖爱国说:“5G是助推钢铁工业控制技术进步非常好的平台,应用5G实现万物互联,到2024年左右整个厂房就不需要人了,照明灯都可以关掉,我们叫黑灯工厂或者灯塔工厂。”

重活变少了、环境变好了、产量增加了,这样的变化也发生在长江边的鄂城钢铁有限公司。10多年前,鄂钢员工大约有2万人,年产钢铁约100万吨,现在总员工为3000多人,产量却达到600万吨。

在鄂钢操业集控中心能源动力集控区,智慧化改造将原有燃气、供电、动力、热力、热电5个车间工序进行整合,其中,煤气安全可视化系统依托了地理空间信息技术、工业互联网技术等,对整个公司煤气管网及附属设施进行1:1建模,实时动态显示全厂煤气潮流,保障了厂区煤气安全监控、巡检人员安全管理。

鄂城钢铁煤气安全可视化系统

能源动力厂气体车间区域师王彦宁告诉记者,公司目前利用富余煤气发电的自发电率达到70%,因此,监控煤气零放散就是煤气安全可视化系统的重要功能,“只要有异常报警,现场设置的所有检测点、检测探头马上就会把信息反馈到大屏上来。”

2018年以来,由运营管制中心、操业集控中心、现场智能装备和安全风险可视化平台组成的鄂钢智能制造空间布局不断升级,未来还将大步迈向智慧制造2.0。鄂城钢铁副总裁徐东明介绍:“智慧制造2.0就是三跨,跨产业、跨空间、跨界面。其中,人机界面就是形成一个综合体,一个人可以是多岗位的,收到的信息是全方位的。”

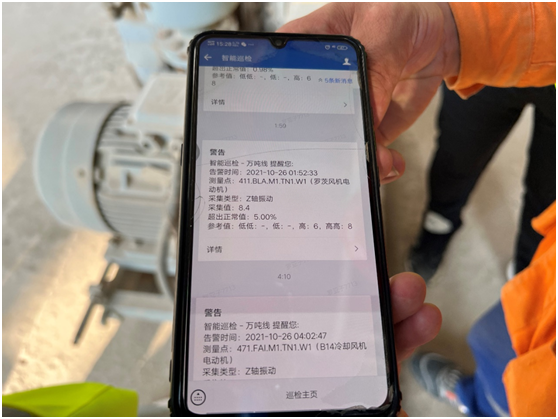

华新水泥集团智慧巡检“异常找人”

“5G+工业互联网”让重工业“轻”了起来,曾经劳动密集型、资源密集型的传统工业制造企业纷纷摆脱劳动力依赖,降成本、增效率,智慧制造让企业提升了市场竞争力。在被誉为“中国水泥工业的摇篮”——华新水泥集团,令记者惊讶的是,整套数字化系统都是华新水泥自主研发的。华新水泥数字化创新中心总监、助理副总裁汤峻认为,传统工业制造企业要想打破发展瓶颈,就必须把智能制造的本领牢牢抓在自己手里。

汤峻说:“要想实现自主研发,就必须把企业的信息化技术和业务紧密有机结合,而结合的经验和知识,实际上才是这个企业最需要的。我们现在倡导同行们分享智能化改造的算法、经验,共同帮助行业实现智能化转型升级。”

华新水泥(黄石)有限公司数字化控制系统